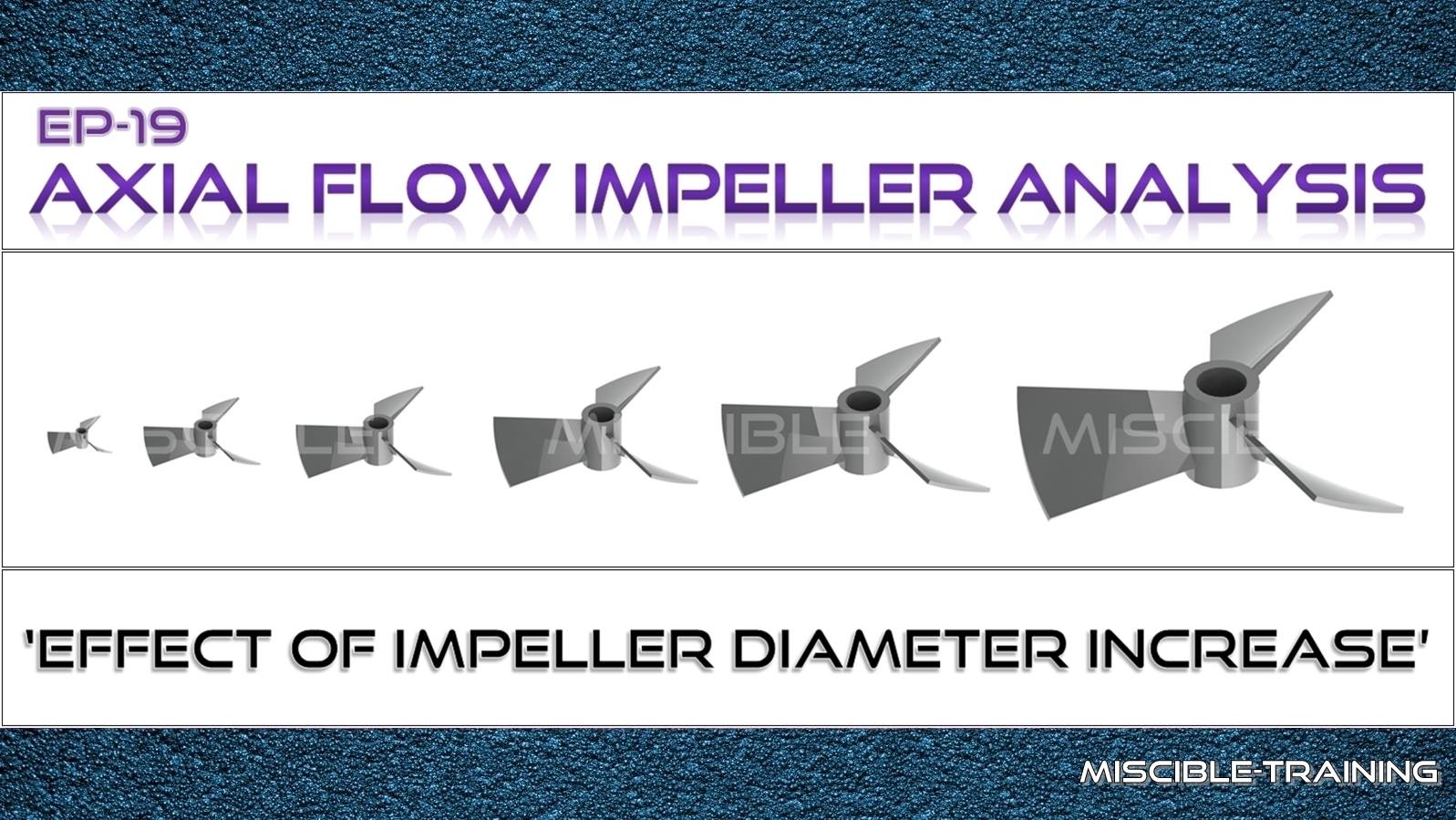

Axial Flow Impeller Analysis

EP-19 : Axial Flow Impeller Analysis

"Effect of impeller diameter increase"

เพื่อศึกษาการ Scale Up ของใบกวนที่มีการไหลแบบ Axial Flow Pattern ชนิดใบ Marine Propeller, สำหรับถังขนาด 20L / 100L / 500L / 1,000L / 2,000L โดยการคำนวณค่าต่างๆ เพื่อดูการเปลี่ยนแปลง, ทั้งนี้งานทั้งหมดที่ได้ทดลองคำนวณได้ผ่านการสร้างงานจริงมาแล้วทั้งหมด

Products Properties

Viscosity 1 mPa.sec / Density 1,000 kg/m^3

Tank with Baffle Plate 4EA (D/12)

Degree of Mixing type : Medium Mixing

สามารถดูกราฟและการคำนวณได้ที่

http://www.miscible.co.th/RD-1.html

กราฟ-1 : บนซ้าย

ทำการควบคุมให้ Tip Speed มีค่าคงที่เพื่อให้การ Scale Up มีความสอดคล้องในการเพิ่มของ Dimensional ตัวอื่นๆ และ ดูการเปลี่ยนแปลง, จะเห็นว่า NE มีค่าคงที่ เมื่อ RE มากกว่า 200,000 และ จะไม่มีการเปลี่ยนแปลงอีกเลย แต่ Power Absorb มีค่าเพิ่มขึ้นตามขนาดของเส้นผ่านศูนย์กลางที่เพิ่มขึ้น, สรุปได้ว่า Dimensionless Number 'NE' ไม่สามารถเอามาทำสมดุลการ Scale Up ของใบกวนแบบ Marine propeller ได้เมื่อความปั่นป่วนที่ได้เป็นลักษณะแบบ Turbulence ที่มีค่า RE สูงๆ

กราฟ-2 : บนขวา

การเพิ่มขึ้นของ เส้นผ่านศูนย์กลางใบกวน ภายใต้ Tip Speed ที่คงที่ทำให้ Maximum Shear Rate ลดลง, ในขณะที่ค่า RE ก็เพิ่มขึ้นตามสัดส่วนการ Scale Up นั่นหมายความว่า เมื่อปริมาตรของเหลวเพิ่มขึ้นแต่กระบวนการที่ต้องการค่า Maximum Shear Rate ที่เท่าเดิมโดยยึด Model ของถังขนาดเล็ก และ ผลการผสมของถังขนาดเล็กเป็นหลักนั้น เป็นไปไม่ได้ในทางปฏิบัติ, ส่งผลให้ Mixing Time ของระบบมากขึ้นตามลำดับ ทำให้เกิดความขัดแย้งของผลในห้องปฏิบัติการกับงานในกระบวนการจริงที่มีขนาดใหญ่ขึ้นมาก, สรุปได้ว่า หากเราใช้ Dimensionless Number 'RE' เป็นตัวควบคุม Scale Up ในกระบวนการที่ระบบต้องการ Maximum Shear Rate ไม่สามารถทำได้

กราฟ-3 : ล่างซ้าย

การ Scale Up โดยใช้ความสัมพันธ์ เฉพาะ NE และ RE เป็นไปไม่ได้เลย

กราฟ-4 : ล่างขวา

การใช้ Dimensional Analysis ของการเพิ่มขนาดใบกวน ไม่เป็นไปตามสัดส่วนการเพิ่มของ Tank Geometry, สรุปได้ว่าการใช้ Dimensional Analysis ในการเพิ่มสัดส่วนของถังผสมก่อน แล้วมาหาการเพิ่มสัดส่วนของใบกวน ไม่สอดคล้องกัน, หากจะให้สอดคล้องด้านการคำนวณ ต้องใช้ใบกวนที่ใหญ่มากและไม่ส่งผลดีในด้านการผลิต, ที่สำคัญจะเป็นการเพิ่มพลังงานลงไปโดยไม่เกิดประโยชน์การการผสม

ถาม-ตอบ

ถาม-1 : ทำไมถึงควบคุม Tip Speed เท่ากัน

ตอบ-1 : เพื่อดูการเปลี่ยนแปลงของ Dimensional อื่นๆที่เพิ่มขึ้น, รวมถึง ตามหลักพฤติกรรมของใบกวน (EP-2) ค่า Tip Speed ที่เหมาะสมของใบกวนแบบ Marine Propeller อยู่ระหว่าง 8-12 m/sec, หากเราไม่ควบคุม Tip Speed และ ปล่อยให้ Tip Speed เพิ่มขึ้นตามสัดส่วน Dimensional อื่นๆ จะทำให้ความเร็วไม่เหมาะสมกับพฤติกรรมของใบกวนนั้นๆ นั่นหมายถึงว่า ออกแบบ Agitator ไม่ถูกต้อง

ถาม-2 : เหตุผลที่ NE คงที่แต่ RE เพิ่มขึ้น

ตอบ-2 : ในความเป็นจริงแล้ว RE เพิ่มขึ้นเฉพาะการคำนวณเท่านั้น แต่ RE ของจริงไม่ได้เพิ่มขึ้นตาม, ความปั่นป่วนของของเหลวจะมีค่าเท่าเดิมไม่ว่าจะใส่พลังงานเข้าไปเท่าใดก็ตามจะไม่ส่งผลอะไรกับระบบเลย, ทั้งนี้เหตุผลนี้เองที่ NE จากกราฟที่ได้จากการทดลองจริง มีค่าคงที่เมื่อผ่าน RE ที่ค่า Maximum จุดหนึ่งๆแล้ว

ถาม-3 : Shear Rate กับ Mixing Time

ตอบ-3 : ค่า Maximum Shear Rate ลดลงเพราะ Output Impeller Speed ลดลงตามสัดส่วนของ Impeller Diameter ที่เพิ่มขึ้น, หากคิด Maximum Shear Rate ที่ระบบได้รับต่อ Volume ที่เพิ่มขึ้นแล้วย่อมส่งผลให้ Mixing Time ที่ได้ในแต่ละ Tank ไม่เท่ากันเป็นเรื่องปกติ

ถาม-4 : ทำให้ Mixing Time เท่ากันได้หรือไม่

ตอบ-4 : ไม่ได้

Cr. สถาพร เลี้ยงศิริกูล

Tel : 091.7400.555

Line : sataporn.miscible

Miscible Technology Co.,Ltd.